ヒンクレー本社工場を生取材 トライアンフのモノ創りとは

- 掲載日/2015年11月30日

- 取材協力/トライアンフ モーターサイクルズ ジャパン

取材・文・写真/佐川 健太郎

クラフトマンシップを誇りに

『カンバン方式』を取り入れたモノ創り

2015年10月末に新型ボンネビルの発表会がロンドンで開催され、これに伴って特別にヒンクレーにある本社工場を見学する機会を得た。ヒンクレーはロンドンからクルマで1時間半ほどの小さな町。工業地帯をイメージしていたが、のどかな田園風景が広がり、大きな箱のようなトライアンフの社屋は忽然と現れた。正面玄関を入ると広々とした受付があり、トライアンフの歴史が描かれた壁面やオブジェなどによる気持ちの良い空間が広がる。

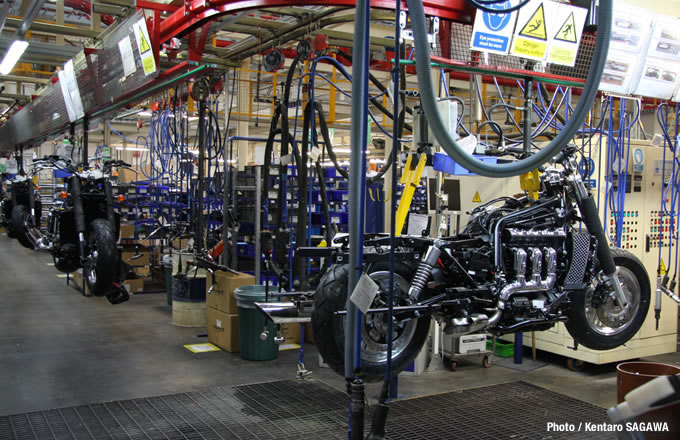

ここはファクトリー2という施設。世界中から集められたパーツをアッセンブリーするメイン工場だ。マーケティング部門やデザイン部門も含む中枢部で、約1,000名が働いている。少し離れた場所にファクトリー1があるが、そこは塗装やアクセサリー、クロージング、アフターサービスなどを担当しているそうだ。

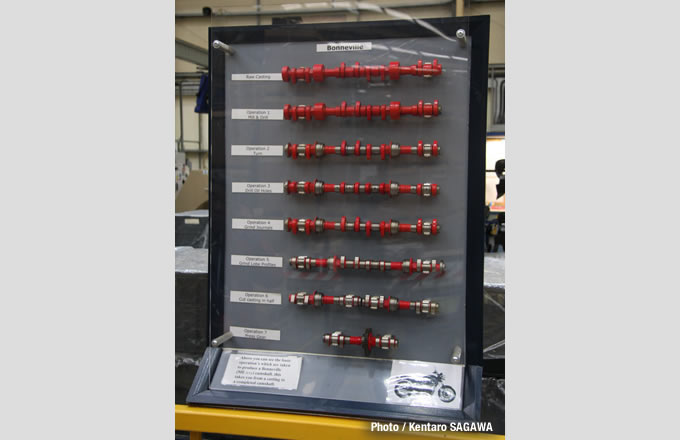

トライアンフはここ数年、世界的に販売台数が伸びてきていることもあり、特にアジア向けの需要に応えるためにインド工場やタイ工場の役割を増している。それでも高性能モデルに関してはヒンクレー工場で生産していて、おもにトロフィーやタイガーエクスプローラー、サンダーバード、デイトナ675などをファクトリー2が手掛ける。ちなみにボンネビルは今後、最新設備を整えたタイ工場での生産が多くなるという。

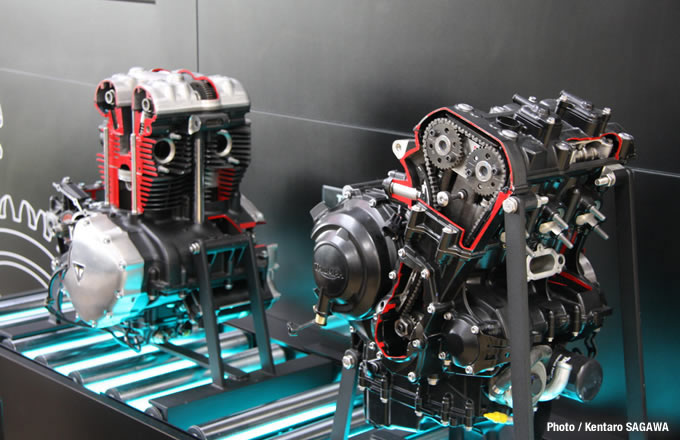

残念ながら工場は稼働していなかったが、まず案内されたのは巨大なラックが並ぶ資材管理スペース。コンピューター制御のリフトによって必要な材料が取り出され、専用カートで運ばれていく。組み立ては基本的にライン方式だが、その本数は意外と少なく、コンパクトな印象。エンジン組み立てラインではなんと1本のラインで全車種をカバーしているのだとか。四輪車の工場のようにロボットアームが動き回る風景ではなく、熟練した職人のスキルによって丁寧に組み上げられていく現場である。加えて、今や世界の主流となった『カンバン方式』(トヨタが始めたタイムリーな部品供給の仕組み)を採用し、生産の効率化が図られている。

最新テクノロジーと伝統的クラフトマンシップの融合。聞き慣れた言葉ではあるが、それを実感したトライアンフ本社工場であった。現地の雰囲気を写真でお伝えできたらと思う。

フォトTOPICS(写真点数/15枚)

関連する記事

-

トピックス

トライアンフ広島 移転リニューアル記念パーティー

-

トピックス

トライアンフ水戸オープニングパーティー